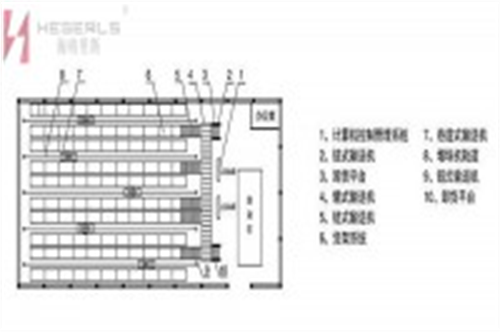

Інтелектуальний тривимірний склад є важливим логістичним вузлом сучасної логістичної системи. Він все ширше використовується в логістичних центрах. Інтелектуальний тривимірний склад в основному складається з полиць, кранів-штабелерів (штабелерів), робочих платформ входу (виходу) зі складу, систем диспетчерського контролю та систем управління. Процес роботи інтелектуального тривимірного складу - це, як правило, складування, обробка на складі, зберігання товарів, підбирання та вивезення товарів зі складу. Вся робота виконується під контролем комп’ютерної системи. Комп’ютерна система, як правило, є трирівневою системою управління та контролю. Верхній комп’ютер під’єднано до локальної мережі, а нижній – до контролера PLC для передачі даних бездротовим і дротовим способом. Водночас створення інтелектуального складу відіграє значну роль у підвищенні логістичної ефективності підприємств. Звичайно, проблема виникає. Більшість підприємств або приватних осіб іноді можуть задаватися питанням, як правильно використовується операційна система інтелектуального складу, і чим вона відрізняється від звичайних складів? Які ключові моменти в кожному процесі заслуговують на нашу увагу? Дотримуйтеся вказівок виробника полиць для зберігання Hegerls і разом досліджуйте деталі операційної системи інтелектуального складу!

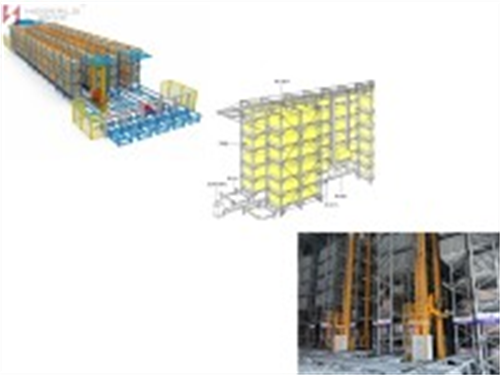

На початку ми вже згадували, що основний корпус інтелектуального складу складається з стелажів, кранів-штабелерів на дорозі, робочого столу для входу (виходу) зі складу та автоматичної системи транспортування (виходу) та керування роботою. Серед них полиця - це будівля або конструкційний корпус із сталевої конструкції або залізобетонної конструкції, полиця - це вантажний простір стандартного розміру, а кран для штабелювання проїжджої частини проходить через проїжджу частину між полицями, щоб завершити роботу зі зберігання та забору. ; З точки зору управління, для управління використовується система WCS.

Ось ключові моменти в процесі інтелектуальної операційної системи сховища, а саме:

Процес складування: система управління відповість на запит про складування, а потім з’явиться діалогове вікно складування, у якому користувач зможе заповнити назву та кількість складських товарів;

Запит на замовлення: тоді система запитує кількість замовлення. Коли кількість замовлення перевищує кількість товарів на складі, система видасть сповіщення. В іншому випадку операційна система надішле на комп’ютер операцію квитанції Mo та роздрукує її в аркуші даних квитанції;

Складське сканування: складський комп’ютер контролює систему штрих-кодів для сканування товарів;

Сортування та транспортування: після сканування складський комп’ютер знову оцінить, чи відповідають відскановані товари завданню. Якщо так, буде проведено складське сортування та транспортування. Якщо ні, буде подано сигнал тривоги.

Консолідація та консолідація: перед складуванням невеликих товарів або деталей, як правило, необхідні консолідація та консолідація, щоб задовольнити вимоги до зберігання та повноцінно використовувати об’єм складського простору. Великогабаритні товари можна складувати безпосередньо або укладати на піддони відповідно до ситуації.

(Виробник стелажів для зберігання Hercules hegerl також повинен пояснити ключові моменти деталей консолідації та консолідації: загалом, прийнято фіксовану консолідацію та консолідацію, тобто кілька товарів або частин одного виду розміщують на одній палеті чи контейнері; в У деяких випадках для подальшого збільшення ємності можна застосувати режим консолідації незакріплених частин, тобто випадкові різновиди та кількості збираються в контейнери. У цьому режимі в базі даних така інформація, як код партії, код партії та код партії прибуття товарів і деталей встановлено для зв’язку кількості та типу товарів у кожній табличці з місцем їх зберігання, щоб полегшити зворотну табличку та консолідацію під час доставки.)

Введення сканування штрих-коду: загалом штрих-код товару містить чотири типи інформації, а саме номер палети, номер артикула, номер партії та кількість. (Примітка: штрих-код зчитується сканером, інтерпретується декодером, а потім передається на комп’ютер через інтерфейс послідовного порту)

Процес випуску: коли система керування відповідає на запит випуску, з’являється діалогове вікно випуску, у якому користувач може заповнити назву та кількість випущених товарів;

Запит щодо кількості товарів: коли операційна система надсилає запит щодо кількості товарів, буде видано сповіщення, якщо кількість випуску перевищує кількість товарів у запасах; інакше система надішле документ завдання випуску на комп’ютер випуску та роздрукує документ випуску;

Вихідна інструкція: вихідний комп’ютер надсилає вихідну інструкцію на укладальну машину, яка відправляється з полиці та транспортується на вихідну платформу. Вихідний комп’ютер контролює систему штрих-кодів для сканування товарів;

Сортування та перепакування: після сканування складський комп’ютер визначить, чи відповідають відскановані товари поставленим завданням. Якщо вони узгоджені, буде проведено складське сортування та перепакування. Якщо ні, буде подано сигнал тривоги.

Виробник стелажів для зберігання Hercules hegerls повинен згадати про роботу ASRS ключовим моментом роботи стекера. Є також вісім моментів, на які оператори підприємства повинні звернути увагу, а саме:

1) Інструкції з експлуатації: перед тим, як працювати зі штабелером, оператор повинен уважно прочитати інструкцію з експлуатації ASRS тривимірного складу, інакше операцію можна виконувати лише після правильного керівництва;

2) Повітряний компресор: перед запуском штабелера (верхнього комп’ютера) необхідно відкрити повітряний компресор, доки не буде підтримуватися тиск, а потім штабелеукладач можна використовувати для складування, інакше піддон і корпус лінії будуть пошкоджені вилкою;

3) Доступ до товарів: ручний доступ до товарів ASRS на тривимірному складі заборонено;

4) Індукційне обладнання: під час виконання вхідних і вихідних операцій слухачам забороняється закривати руками індукційне обладнання вхідної, вихідної або сортувального домкратно-перекладацької машини;

5) Позначка стану: фактично на укладальнику є три позначки стану, а саме ручний стан, напівавтоматичний стан і автоматичний статус. Ручний і напівавтоматичний статуси використовуються лише персоналом, який виконує налагодження та технічне обслуговування. Якщо вони використовуються без дозволу, вони понесуть наслідки; Під час навчання підтверджується автоматичний статус;

6) Кнопка аварійної зупинки: укладальник знаходиться в автоматичному стані, і операція доступу здійснюється безпосередньо укладачем. У разі аварійної ситуації або несправності натискання кнопки аварійної зупинки на верхньому інтерфейсі комп’ютера або кнопки зупинки всієї лінії на електричній шафі керування конвеєрної лінії також має ефект аварійної зупинки;

7) Безпека персоналу: під час вхідних і вихідних операцій, стажерам заборонено наближатися або входити в тривимірний склад і проїжджу частину, а також не наближатися надто близько до тривимірного складу, дотримуючись дистанції не менше 0,5 м ;

8) Регулювання та технічне обслуговування: кожні шість місяців необхідно регулювати всю лінію. Звичайно, непрофесійний персонал не має права проводити демонтаж і капітальний ремонт за бажанням.

Звичайно, ми також згадували, чим АСРС відрізняється від звичайних складів?

Насправді неважко помітити, що найбільша відмінність між інтелектуальним автоматизованим тривимірним складом ASRS і звичайним складом полягає в автоматизації та інтелектуальності входу та виходу складу:

Звичайний склад означає, що товари розміщуються на землі або на звичайних полицях (зазвичай менше 7 метрів) і вручну складаються на склад і вивозяться зі складу за допомогою навантажувача; Інтелектуальний автоматизований тривимірний склад ASRS полягає в тому, що товари розміщуються на високій полиці (зазвичай менше 22 метрів), і під керуванням програмного забезпечення підйомне обладнання автоматично заходить і виходить зі складу.

Звичайно, ключові моменти того, що інтелектуальна автоматизована тривимірна бібліотека ASRS краща за звичайні склади, полягають у наступних аспектах:

Безперебійне з’єднання: його можна з’єднати з системою автоматичного виробництва на початку та з системою розподілу, щоб покращити ширину та глибину автоматизації ланцюжка поставок підприємства.

Інформатизація: технологія ідентифікації інформації та допоміжне програмне забезпечення реалізують управління інформатизацією всередині складу, яке може охопити динаміку запасів у режимі реального часу та реалізувати швидке планування.

Безпілотний: плавне з’єднання різних вантажно-розвантажувальних механізмів може реалізувати безпілотну роботу всього складу, щоб зменшити витрати на оплату праці та уникнути прихованої небезпеки безпеки персоналу та ризику пошкодження товарів.

Висока швидкість: швидкість доставки кожної смуги перевищує 50 торр / год, що набагато вище, ніж у навантажувача, щоб забезпечити швидкість доставки на складі.

Інтенсивний: висота зберігання може досягати понад 20 м, проїжджа частина та вантажний простір мають майже однакову ширину, а режим інтенсивного зберігання високого рівня значно покращує рівень використання землі.

Час публікації: 09 червня 2022 р