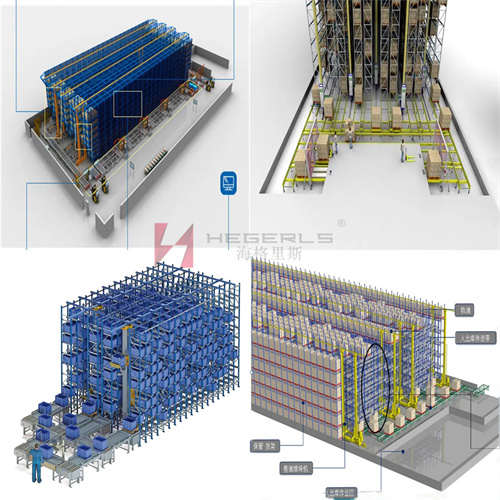

As/rs (автоматизована система зберігання та пошуку) в основному складається з висотних тривимірних полиць, дорожніх стекерів, машин для наземного обслуговування та іншого апаратного обладнання, а також комп’ютерної системи керування та моніторингу. Завдяки високому коефіцієнту використання простору, потужній вхідній і вихідній ємності, а також використанню комп’ютерів для контролю та управління, що сприяє впровадженню сучасного менеджменту, він став незамінною технологією зберігання для логістики підприємства та управління виробництвом, а також має підприємства приділяли все більше уваги. Отже, що ж це за інтелектуальна система as/rs система автоматизованого тривимірного складу, і як вона допомагає підприємствам здійснювати управління операціями та дії? Тепер дозвольте виробнику полиць для зберігання hegerls hagris проаналізувати це для вас!

Intelligent as/rs — це інтелектуальний модуль, доданий на основі традиційних as/rs. У процесі планування завдань, розподілу розташування та оптимізації черги, відповідно до принципу планування завдань, стратегії розподілу розташування, цілей оптимізації черги та відповідних обмежень, а також встановлення відповідної моделі даних, використання інтелектуального алгоритму для вирішення, отримання оптимального рішення, та підвищити ефективність роботи автоматизованої тривимірної складської системи.

Склад системи as/rs

Автоматизований тривимірний склад в основному складається з системи зберігання матеріалів, системи складування as/rs, системи управління та моніторингу as/rs.

1) Система зберігання матеріалів

Він складається з вантажного відсіку тривимірної полиці та пристрою для транспортування матеріалів (упаковка матеріалів, піддон, ящик для переміщення тощо). Матеріали регулярно розміщуються та акуратно зберігаються в пристрої для зберігання матеріалів, а пристрій для зберігання матеріалів зберігається в сітці товарів, утворюючи завершену систему зберігання.

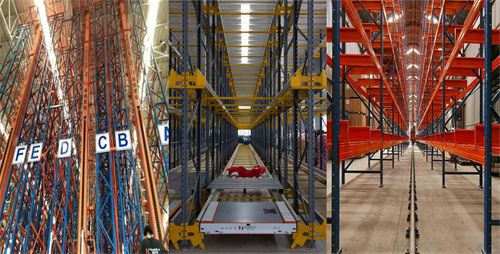

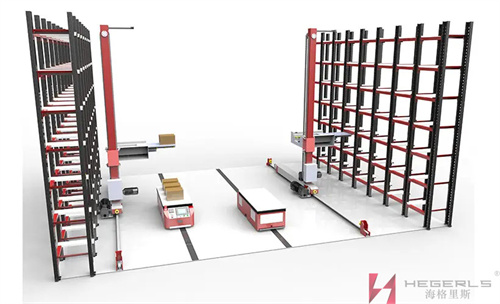

2) Складська система As/rs

Система бере на себе функції доступу до товарів, входу та виходу зі складу. Зазвичай він складається з навантажувача, вхідного та вихідного конвеєрів, вантажно-розвантажувального обладнання тощо. Накопичувач — це кран, що працює у вузькій проїжджій частині висотних полиць. Він може здійснювати три рухи: рух по трасі, вертикальний зліт і посадка, а також розширення і звуження вилки. Використовується для автоматичного зберігання або виймання товарів з будь-якого вантажного відділення по обидва боки полиць. Відповідно до характеристик товарів, вхідні та вихідні конвеєри можуть використовувати стрічкові конвеєри, роликові конвеєри, конвеєри з ланцюговим приводом тощо, які в основному надсилають товари до позицій завантаження та розвантаження, а також товари на складі та з них. . Навантажувально-розвантажувальні машини виконують роботу із завантаження та розвантаження товарів на складі та з нього. Як правило, він складається з кранів, кранів, навантажувачів та іншої техніки.

3) Система управління та моніторингу As/rs

Він складається з клієнтського комп’ютера, центрального керуючого комп’ютера та електронної системи керування. Система управління та моніторингу as/rs не тільки управляє та аналізує інформацію про матеріали, стан зберігання та журнал операцій складської діяльності тривимірного складу, але також відстежує стан роботи тривимірного складу в реальному часі та своєчасно планує настроювані розклади ресурси тривимірного складу.

Структура та процес інтелектуальної системи as/rs

1) Архітектура системи

Автоматизований тривимірний склад - це комплексна система, що об'єднує логістику, контроль і комп'ютерні дисципліни. Методи застосування автоматизованої тривимірної системи управління та моніторингу складу можна розділити на централізовані, роздільні та розподілені. Зараз більшість проектів у світі використовують розподілені системи.

Архітектура Wmos (система управління та операційної системи) зазвичай поділяється на чотири частини: рівень додатків, рівень обслуговування, рівень керування та рівень обладнання. З функціонального рівня автоматизовану тривимірну складську систему можна розділити на три рівні: рівень управління, рівень моніторингу та рівень виконання.

Управління: це комп’ютерна система управління, яка має функції налаштування системи, підтримки інформації про систему, підтримки інформації про продукт, складського бізнесу, статистики запитів інвентаризації тощо. Керівництво в основному відповідає за планування операцій, розподіл матеріалів, оптимізацію черги, обробка несправностей тощо тривимірного складу.

Рівень моніторингу: це важлива частина автоматизованої тривимірної складської системи. Він контролює матеріально-технічне обладнання відповідно до вказівок керівництва та виконує завдання, передані керівництвом; З іншого боку, рівень моніторингу відстежує стан стекера в режимі реального часу у формі анімації та передає поточну інформацію про стекер керівництву, забезпечуючи інженерам посилання для планування завдань.

Виконавчий рівень: він складається з стекера, вбудованого в ПЛК. ПЛК у стекері отримує інструкції від рівня моніторингу та виконує різні операції відповідно до інструкцій.

Насправді також можна побачити, що управління є ядром інтелектуального as/rs, і його інтелектуальна реалізація в основному відображається в чотирьох важливих модулях: інтелектуальний модуль призначення робочих завдань, інтелектуальний модуль обробки розподілу матеріалів, інтелектуальний модуль оптимізації робоча черга / шлях і модуль обробки помилок. Кожен модуль відіграє різну роль у різних типах робочих процесів.

▷ інтелектуальний модуль призначення операційних завдань: відповідно до стану зберігання матеріалів, які потрібно доставити та зберігати в кожній складській одиниці, обґрунтовано розподіліть завдання доставки та складської операції, щоб збалансувати робоче навантаження кожної складської одиниці та зменшити час очікування операційні завдання.

▷ модуль інтелектуальної обробки розподілу матеріалів: відповідно до частоти надходження та виходу матеріалу зі складу, фізичних характеристик, поточної ситуації розподілу складу тощо, обґрунтовано розподіляйте розташування складу на складі та поза ним, щоб покращити ефективність роботи одиниці зберігання на складі та поза ним.

▷ Модуль інтелектуальної оптимізації черги завдань/шляху: оптимізуйте послідовність черги або шлях виконання завдань укладальника відповідно до параметрів продуктивності складської системи, щоб зменшити час роботи укладальника та підвищити ефективність зберігання.

▷ модуль навмисної обробки: цей модуль в основному стосується логічних помилок планування, а не механічних несправностей і збоїв зв’язку. Вчасно усуньте логічну помилку та знайдіть першопричину несправності.

Архітектура інтелектуального as/rs складається з методу інтелектуального планування as/rs і методу контролю запасів as/rs. Метод інтелектуального планування автоматизованого тривимірного складу спочатку визначає відповідну інтелектуальну схему планування за допомогою принципу аналітичного ієрархічного процесу відповідно до масштабу, структури, специфікації системи входу та виходу складу, стратегії розподілу завдань, розподілу матеріалів і стратегії обробки та інша інформація конкретного складу. По-друге, згідно зі схемою інтелектуального планування, першим кроком є розподіл робочих завдань із загального рівня складу, а також розподіл завдань зі складу та виходу зі складу для конкретних одиниць зберігання; Другим кроком є розподіл місць зберігання для конкретних одиниць зберігання; Третій крок полягає в оптимізації черги пакетних завдань кожної одиниці зберігання відповідно до результату розподілу розташування на попередньому кроці. Інтелектуальний метод планування — це метод розподіленого планування, від глобального розподілу завдань до розподілу розташування та оптимізації черги окремих одиниць зберігання.

2) Основний процес інтелектуальної системи as/rs

▷ процес вхідних і вихідних операцій: у процесі вхідних і вихідних операцій, відповідно до деталей матеріалів, які будуть зберігатися, записаних у таблиці складання диска, і деталей матеріалів, які будуть зберігатися в замовленні на доставку, проаналізуйте зберігання відповідні матеріали в тривимірному складі в кожній одиниці зберігання та призначити завдання кожній одиниці зберігання. Після того, як кожна одиниця зберігання отримує відповідні вхідні та вихідні операційні завдання, відповідно до розподілу матеріалу в одиниці зберігання, модуль інтелектуальної обробки розподілу матеріалів призначає розумне розташування для кожного операційного завдання. Модуль інтелектуальної оптимізації черги завдань / шляху надає початковий пріоритет завданням пакетних завдань, які очікують на виконання в блоці зберігання. Модуль оптимізації черги може оптимізувати чергу пакетних завдань відповідно до цілей оптимізації для підвищення ефективності зберігання.

▷ процес підрахунку: так званий підрахунок стосується підрахунку для визначення фактичної кількості, стану якості та статусу зберігання наявних матеріалів або товарів на складі. Це процес управління матеріалами зі зворотним зв'язком. Режим роботи підрахунку включає глобальний підрахунок і випадковий підрахунок. Глобальна інвентаризація має характеристики великого масштабу інвентаризації, тривалого циклу інвентаризації, споживання ресурсів в одній інвентаризації та впливу на виробництво. Випадкова інвентаризація має характеристики невеликого масштабу інвентаризації, короткого циклу інвентаризації, меншого споживання ресурсів і малого впливу в одній інвентаризації. З огляду на характеристики випадкової інвентаризації, випадкову інвентаризацію можна підраховувати багато разів відповідно до розміру запасів, щоб підвищити ефективний рівень використання складу та послідовність даних про зберігання. Коли детальний звіт про матеріали на складі підраховується в кінці року, потрібна глобальна інвентаризація складу. Процес підрахунку включає відділ постачання матеріалів, відділ виробництва, відділ управління складом, відділ продажів та багато інших відділів, тому він може підвищити ефективність підрахунку, заощадити час підрахунку та зменшити вплив на виробництво.

▷ процес операції переміщення запасів: фокус операції переміщення запасів полягає у фільтрації місць, які потрібно перенести. Модуль обробки інтелектуального розподілу матеріалів централізовано зберігає матеріали одного типу відповідно до вимог відносної концентрації матеріалів і вибирає місце складу, яке потрібно перемістити. Після визначення місця зберігання послідовність роботи місця зберігання уточнюється за допомогою модуля оптимізації операційного шляху, щоб сформувати повний ланцюжок зберігання, зменшити час холостого ходу укладальника та підвищити ефективність роботи.

Автоматизований склад — це дискретна, динамічна, багатофакторна та багатоцільова комплексна система. Інтелектуальне керування as/rs є складною проблемою оптимізації системи. Традиційний метод не тільки займає багато часу і коштує високо, але й важко отримати оптимальне рішення. У цьому відношенні виробник полиць для зберігання Hergels поєднує сучасну інтелектуальну теорію оптимізації з додатком as/rs, що може покращити використання простору та рівень управління зберіганням, зменшити трудомісткість, покращити рівень планування матеріалів, прискорити оборот резервних фондів та забезпечити ефективну основу для управління виробництвом і прийняття рішень на підприємствах.

Час публікації: 3 серпня 2022 р